Share

Pin

Tweet

Send

Share

Send

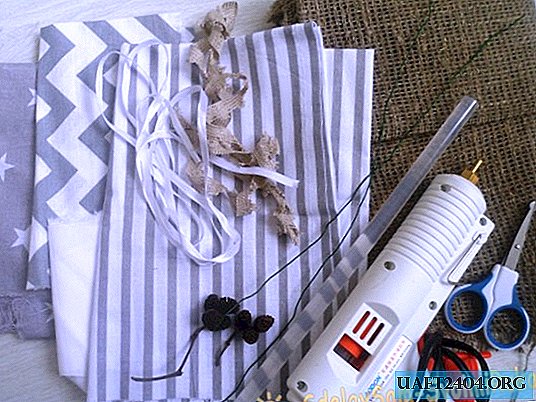

की आवश्यकता होगी

काम के लिए, हम काफी सस्ती और सस्ती सामग्री और उत्पादों का उपयोग करेंगे:

- नए नए साँचे के निर्माण के लिए सिलिकॉन "ELASTOLUX-M";

- सब्सट्रेट के निर्माण के लिए सिलिकॉन "ELASTOFORM";

- मिट्टी का तेल या पेट्रोलियम जेली विभाजक;

- 1 किलो के कुल वजन के साथ एक फार्म के लिए उत्पीड़न;

- इंजेक्शन पॉलीयूरेथेन "UNICAST 9" (आधार, भाग ए);

- हार्डनर (भाग बी);

- सटीक तराजू;

- प्लास्टिक का गिलास।

सिलिकॉन मोल्ड्स में पॉलीयुरेथेन उत्पादों को कास्टिंग के लिए प्रौद्योगिकी

सबसे पहले, 3 डी प्रिंटर पर एक गेटिंग सिस्टम के साथ मास्टर मॉडल प्रिंट करना आवश्यक है। या समाप्त भाग लें, जिसे दोहराया जाना चाहिए, टूथपिक्स को स्प्रूस की भूमिका में चिपका दें। पुन: प्रयोज्य सिलिकॉन मोल्ड के निर्माण के लिए इसकी आवश्यकता होगी।

उसके लिए हम सिलिकॉन का उपयोग करते हैं, जिसमें उच्च लोच और पर्याप्त शक्ति होती है। 10-15 मिमी की मोटाई के साथ एक आधार सब्सट्रेट के लिए, ELASTOFORM प्रकार का एक कम महंगा दो-घटक सिलिकॉन उपयुक्त है।

सिलिकॉन मोल्ड बनाया।

कास्टिंग प्रक्रिया कैसी है

हम सब्सट्रेट पर सिलिकॉन मोल्ड डालते हैं। यदि इसे बार-बार उपयोग किया जाएगा, तो यह समय-समय पर एक अलग से केरोसिन या पेट्रोलियम जेली पर आधारित होता है।

शीर्ष पर सिलिकॉन मोल्ड को एक किलोग्राम तक फैला हुआ भार (उत्पीड़न) के साथ दबाएं। भरने के लिए इंजेक्शन सामग्री बड़े करीने से और जल्दी से आगे बढ़ी, हम एक पेपर फ़नल करते हैं। जिसके बाद, हम मान सकते हैं कि मोल्ड ढलाई के लिए तैयार है।

डालने के लिए, हम सबसे सस्ता UNICAST 9 इंजेक्शन पॉलीयूरेथेन (भाग ए) और हार्डनर (भाग बी) लेते हैं, जिसे हम 1: 0.6 के अनुपात में मिलाते हैं।

उच्च गुणवत्ता वाले मिश्रण के लिए, सटीक तराजू और एक प्लास्टिक कप की आवश्यकता होती है। आप किसी भी रंग की डाई जोड़ सकते हैं, जो अलग से बेचा जाता है, आधार पर। 1 किलो पॉलीयूरेथेन के लिए, डाई की 90-100 बूंदों की आवश्यकता होती है।

कप में 22 ग्राम तरल पॉलीयूरेथेन और 13.2 ग्राम हार्डनर को तराजू पर डालें और 30 सेकंड के लिए अच्छी तरह मिलाएं, अब और नहीं, क्योंकि यह पहले से ही कठोर होना शुरू हो जाएगा। सरगर्मी के साथ, हम महसूस करेंगे कि ग्लास गर्म होता है, जिसका अर्थ है कि बहुलककरण प्रक्रिया शुरू हो गई है। मिश्रण भरने के लिए तैयार है।

मिश्रण को बिना किसी रुकावट के भरें जब तक कि तरल पॉलीयूरेथेन स्प्रूस से बह न जाए। प्रारंभिक सख्त को लगभग दो मिनट लगेंगे, और पूर्ण - 10-15 मिनट, लेकिन भरने को 20-30 मिनट के रूप में पकड़ना बेहतर होता है।

आधे घंटे के बाद, हम सिलिकॉन मोल्ड से पॉलीयूरेथेन कास्टिंग को निकालना शुरू करते हैं।

सबसे पहले हम पेपर फ़नल को तोड़ते हैं, जिसमें अतिरिक्त पॉलीयुरेथेन जमे हुए होते हैं, फिर स्प्रूज़ से निकलने वाली अतिरिक्त "पैर" के साथ। इससे हमें मोल्ड से तैयार उत्पाद को हटाने में आसानी होगी।

इसके अलावा, सिलिकॉन मोल्ड अत्यधिक लचीला है, जो बिना किसी कठिनाई के कास्टिंग से निकासी में आसानी के लिए भी योगदान देता है।

यह छेदों को थोड़ा संसाधित करने, स्प्रू को तोड़ने या काटने और ड्रिल के साथ छेद को काटने के लिए रहता है। उसके बाद, ढाला उत्पाद व्यावहारिक रूप से मास्टर रूप से भिन्न नहीं होता है।

कास्टिंग और 3 डी प्रिंटिंग की तुलना

3 डी प्रिंटिंग की तुलना में इंजेक्शन एक त्वरित प्रक्रिया है। ऐसे बॉक्स को 3D प्रिंटर पर प्रिंट करने के लिए, 4.0-4.5 घंटे का समय लगेगा। इस मामले में, 3 डी मॉडल अक्सर दोषपूर्ण हो जाता है और सब कुछ फिर से शुरू किया जाना चाहिए। कास्टिंग प्रक्रिया में अधिकतम 30 मिनट लगते हैं। अगला बिंदु सस्तापन है। 3 डी प्रिंटिंग की तुलना में कास्टिंग 3 गुना सस्ता है।

Share

Pin

Tweet

Send

Share

Send